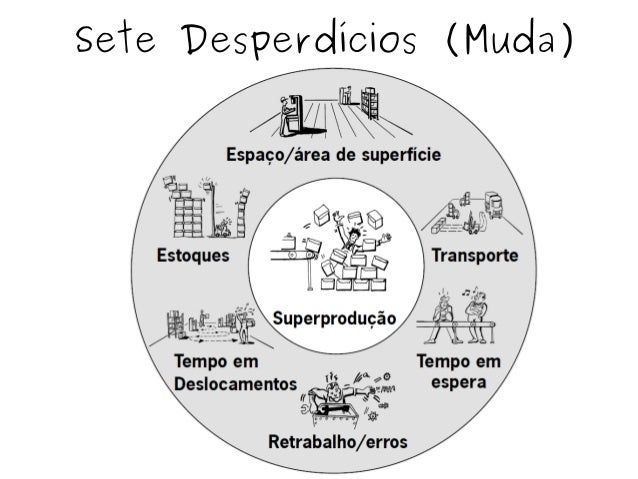

O Lean trabalha com oito tipos de desperdícios. São eles:

Superprodução: Produção de produtos ou serviços

para os quais ainda não há demanda. Esse excesso produtivo gera o desperdício de

materiais, pessoal, tempo, transporte e estoque.

Espera: O tempo ocioso de uma pessoa ou maquinário.

Pode-se mostrar em funcionários que são contratados em funções duplicadas, ou para

operar maquinas automáticas, ou ficam ociosos aguardando sua etapa no processo

de produção, seja por falta de sincronia entre etapas, por falta de estoque ou

em função de um gargalo na produção.

Deslocamentos desnecessários: Sejam pessoas ou

peças, o descolamento por distancias maiores que o necessário e mais vezes que

o necessário gera um deslocamento ineficiente, gerando um custo e um tempo de

produção maior que o necessário.

Superprocessamento: Esse desperdício se baseia nas

etapas desnecessárias que existe no processo, seja ele de produção ou de

serviço. Pode ser autorizações desnecessárias ou relatório que não são lidos,

ou algum passo desnecessário na produção sem que afete o resultado final, como,

por exemplo, polimento da correia dentada. Esse desperdício também pode ocorrer

devido a maquinário com defeito ou mal regulado, gerando defeitos e

retrabalhos.

Excesso de estoque: O excesso de matéria-prima e de

estoque, seja de processo ou de produtos acabados, causa o aumento nos custos

de transporte e armazenagem, reduz a eficiência e aumenta o tempo de produção

(lead time), podendo danificar os produtos intermediários que ficam estocados. Além

disso, o excesso de estoque pode mascarar problemas na linha de produção.

Movimento desnecessário: Qualquer movimento além do

necessário que seja realizado por funcionários ou maquinários também é perda,

pois aumenta o tempo total do processo.

Defeitos: Produção de peças defeituosas ou que

exijam algum retrabalho, isso serve também a serviços realizados de forma

errada e que precisam ser refeitos. Consertar, retrabalhar, descartar,

corrigir, substituir e até mesmo inspecionar significam perdas de manuseio,

tempo e esforço.

Desperdício da mente: É o desperdício do potencial criativo dos

funcionários. O não ouvir os funcionários pode ocasionar perdas de tempo,

habilidades e melhorias.

Taiichi Ohno acreditava que a superprodução é o pior dos

desperdícios de uma indústria, pois acaba por gerar a maioria dos demais

desperdícios. Como é possível observar, uma vez que o excesso de produção gera

excesso de estoque, consequentemente excesso de deslocamento para armazenar

tudo. Devido aos grandes estoques, os defeitos e superprocessamentos passam

despercebidos.

O Lean Manufacturing busca, exatamente, minimizar esses desperdícios,

identificando suas causas e tratando-as antes que ocorram.

Curiosidade: inicialmente eram sete desperdícios, mas depois

foi acrescentado o desperdício da mente, por se perceber como é mais eficiente

quando todas as mentes trabalham juntas.